新聞資訊

02

2025

-

03

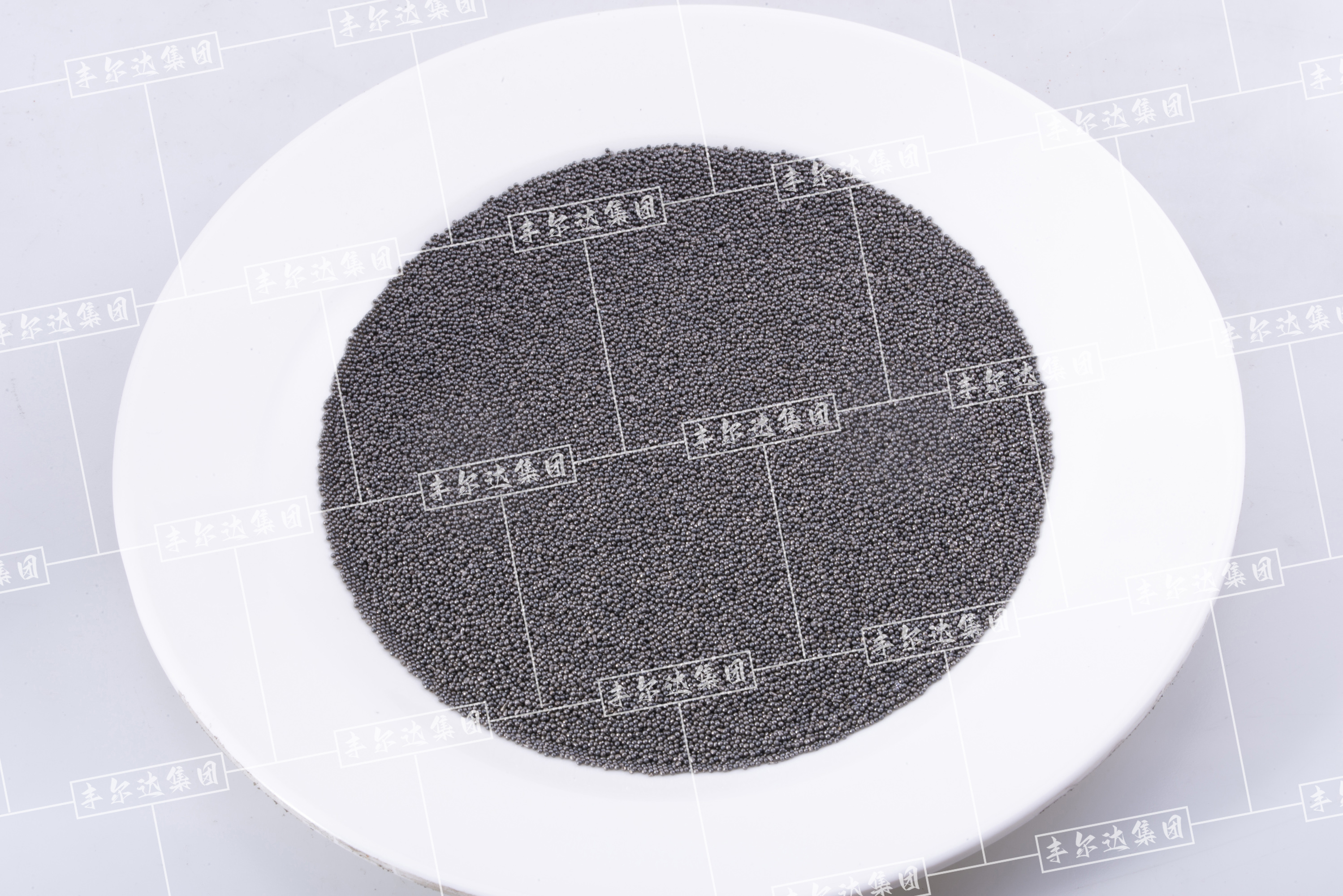

低碳鋼丸不同粒徑的優(yōu)勢(shì)與適合的場(chǎng)景你知道嗎?

作者:

1. 小粒徑(0.2–0.5 mm)

優(yōu)勢(shì)顯著:其表面處理技術(shù)細(xì)膩入微,沖擊力溫和,特別適合對(duì)精密工件進(jìn)行細(xì)致的表面處理,有效防止了過度變形或損傷的發(fā)生。覆蓋能力卓越,能夠輕松滲透至復(fù)雜結(jié)構(gòu)或細(xì)小縫隙之中,實(shí)現(xiàn)更為徹底的清潔效果。處理后,工件表面粗糙度極低,為后續(xù)涂裝或電鍍工藝奠定了堅(jiān)實(shí)基礎(chǔ)。該技術(shù)廣泛適用于多種工件,包括薄壁件(諸如鋁制零件、電子外殼等)、精密儀器、小型沖壓件,以及表面要求極高光潔度的工件(例如醫(yī)療器械、汽車內(nèi)飾件等)。

2. 中粒徑(0.5–1.0 mm)

優(yōu)勢(shì)顯著:該工藝能夠巧妙平衡效率與質(zhì)量,既擁有強(qiáng)勁的沖擊力與廣泛的覆蓋率,又非常適合進(jìn)行常規(guī)的表面清理工作。其通用性能極為出色,不僅能有效去除中等程度的氧化層及毛刺,還能精準(zhǔn)控制表面粗糙度,使之保持在合理范圍內(nèi)。在應(yīng)用領(lǐng)域上,它廣泛適用于汽車零部件,諸如齒輪、曲軸等精密構(gòu)件;同時(shí)也適用于普通的鑄件與鍛件,以及焊接結(jié)構(gòu)件,能夠有效清除焊渣,提升工件的整體品質(zhì)。

3. 大粒徑(1.0–3.0 mm)

優(yōu)勢(shì)顯著:首先,其高效的清理能力不容小覷,憑借強(qiáng)勁的沖擊力,能夠迅速剝離厚重的氧化皮、銹蝕層以及舊涂層,顯著提升工作效率。其次,該技術(shù)還能實(shí)現(xiàn)深層的強(qiáng)化效果,于工件表面構(gòu)筑起更為深厚的壓應(yīng)力層,從而大幅度增強(qiáng)抗疲勞性能,確保工件的持久耐用。 適用范圍廣泛:該處理工藝尤其適合于大型鑄件的表面處理,諸如船用核心部件、工程機(jī)械結(jié)構(gòu)件等,均可輕松應(yīng)對(duì)。同時(shí),它也廣泛應(yīng)用于重型鋼板的預(yù)處理領(lǐng)域,如橋梁建設(shè)中的鋼結(jié)構(gòu)部件、各類重型鋼板等,均能展現(xiàn)出卓越的處理效果。此外,對(duì)于高硬度工件,如火車輪轂等,該工藝同樣表現(xiàn)出色,能在強(qiáng)化工件的同時(shí),有效避免其發(fā)生形變,確保工件精度與性能的雙提升。

選擇粒徑的其他關(guān)鍵因素:

工件材質(zhì): 軟質(zhì)材料(如鋁合金)宜用小粒徑,避免壓痕;硬質(zhì)材料(如鑄鐵)可用較大粒徑。

處理目標(biāo): 去氧化層選大粒徑,表面強(qiáng)化選中粒徑,精密清理選小粒徑。

設(shè)備限制: 拋丸機(jī)功率和拋頭設(shè)計(jì)影響顆粒投射速度,需匹配粒徑。

經(jīng)濟(jì)性: 大粒徑鋼丸壽命長(zhǎng)但能耗高,小粒徑需頻繁更換,需綜合成本。

示例應(yīng)用場(chǎng)景:

汽車齒輪:中粒徑(0.8 mm)清理毛刺并強(qiáng)化表面。

船舶鋼板:大粒徑(2.0 mm)快速除銹并增加抗腐蝕性。

精密電子件:小粒徑(0.3 mm)確保表面無損傷,適合后續(xù)鍍層。

通過合理選擇鋼丸粒徑,可優(yōu)化拋丸效率、表面質(zhì)量及成本,滿足不同工件的需求。